ORIENTAL CHAIN MFG MIM(금속 분말 사출 성형)

페이지 정보

본문

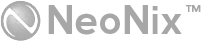

METAL INJECTION MOLDING

MIM 금속 분말 사출 성형

가치 있는 제품을 생산 하는 첨단 기술 MIM (금속 분말 사출 성형법)

당사는 1947년에 처음으로 롤러 체인의 생산·판매를 시작한 이래, 전동과 반송의 전문 메이커로서 발전을 해 왔습니다. 거기서 길러낸 금속가공기술, 열처리기술, 플라스틱사출성형기술, 조립기술 등 모든 노하우를 계승해 2001년 MIM 사업에 참가. "고품질과 가치있는 제품 만들기"를 모토로 정밀 부품, 자동차 부품, 의료 부품 등 다양한 "고부가가치 MIM 제품"을 제조해 왔습니다. 앞으로도 다양화하는 요구에 대응하기 위해 당사 독자적인 기술을 융합·발전시켜 더욱 제품 향상을 목표로 합니다.

MIM 의 특징 |

|---|

① 복잡한 형상이 가능 |

|---|

니어넷 모양의 3차원 형상이 가능합니다. 금속 분말과 바인더를 혼련시켜 사출 성형을 실시하므로, 다른 금속 가공에 비해 형상에 대해 수지 성형에 가까운 자유도가 있습니다. |

|---|

② 높은 치수 정밀도 |

|---|

치수값에 대해 ±0.5%로 고정밀 가공이 가능합니다. 또한 정밀도가 요구되는 경우는 2차 가공으로 대응 가능합니다. |

③용제재와 동등한 강도 |

|---|

상대 밀도가 92~98% 이상으로 높기 때문에 기계적 성질이 우수합니다. 그 강도는 용제재와 동등합니다. |

④ 우수한 양산성 |

|---|

생산성이 높고 복잡한 형상 부품의 대량 생산·단납기화에 적합합니다. |

⑤ 코스트 메리트 |

|---|

절삭이나 2차 가공이 필요했을 경우나, 복수 부품의 편입품을 MIM로 일체물로 제작한 경우 코스트 메리트를 기대할 수 있습니다. |

⑥ 다양한 재료 선택 가능 |

|---|

난삭재 등 이용 가능한 금속은 다종에 걸쳐 있습니다. |

OCM 의 MIM 의 강점 |

|---|

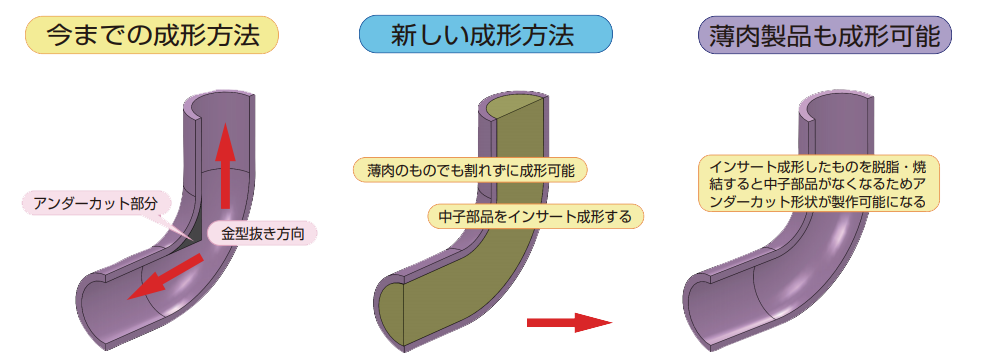

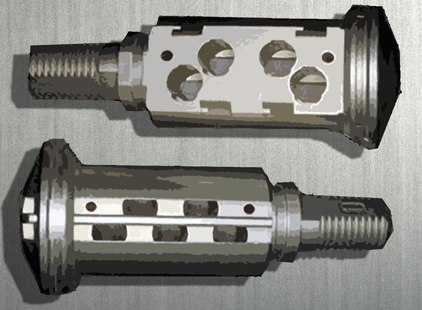

중공 MIM 제법 |

|---|

|

배관 부품과 같은 경우, 통상 성형에서는 언더컷이 되는 부분이 발생해 문제가 되는 케이스가 다소 있습니다만, 당사 독자적인 중공 MIM 제법에서는 특수한 중자를 이용해, 언더 컷부의 문제도 신경쓰고 없이 제작이 가능합니다. Y자 배관 형상 등도 맡겨 주십시오. |

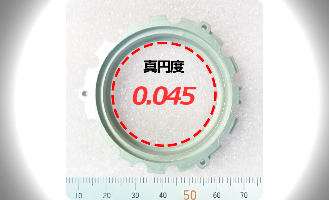

대형 원형 부품도 제작 가능 |

|---|

약 60㎜ 대형 제품에도 불구하고 Φ52.8 에 대해 진원도 0.045 로 왜곡이 매우 작은 제작 실적이 있습니다. |

얇은 성형이 가능 |

|---|

형상에 따라 다르지만 대략 t0.3mm×L10mm까지 가능합니다. |

정밀 프레스와 융합 |

|---|

본업인 롤러 체인 프레스 가공에서의 노하우를 살린 정밀 프레스 가공과 융합이 가능합니다. |

MIM에 수지 인서트 성형이 가능 |

|---|

당사에서는 수지 성형도 실시하고 있어, MIM 제품+인서트 등 고객의 완성품으로서 전달하는 것이 가능합니다. |

MIM 제품이 될 때까지 |

|---|

원재료

금속 분말과 2 종류의 바인더가 원재료가 됩니다.

혼련

금속 분말과 바인더를 섞어 펠릿재(조립)를 만든다.

성형

사출 성형기에 펠릿 재를 넣고 금형으로 성형한다. 균일 고기의 비교적 얇은 4mm 이하가 적당.

탈지

탈지함으로써 바인더 성분을 날린다. 균일 고기가 4mm 이하가 아니면 탈지 곤란.

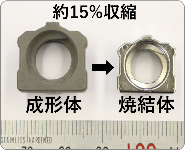

소결

금속 분말을 소결시킨다. 강종에 따라 다르지만 1200℃ 이상에서 수시간 실시한다. 소결 후의 제품은 성형시에 비해 약 15% 전후 수축합니다.

검사・출하

당사 MIM 제품은 요청에 따라 후 가공까지 실시 완성품으로 납품 가능합니다.

・치수치 ±0.5% 보다 정밀도가 필요한 경우는 프레스 사이징이나 절삭 가공이 가능 ・면 조도가 필요한 때에는 배럴 연마 가능 ・담금질 템퍼에 의한 경도 조정 가능

MIM 제작 실적 |

|---|

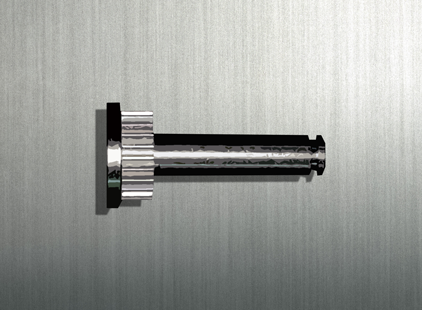

기구 부품

문제점

종래는 베이스, 기어, 샤프트라는 3점의 부품을 구입해 조합해 제작하고 있었기 때문에 코스트 높아지고 있었다.

MIM화 후

MIM화에 의해 일체물로의 성형이 가능해져 대폭 비용 절감이 되었다.

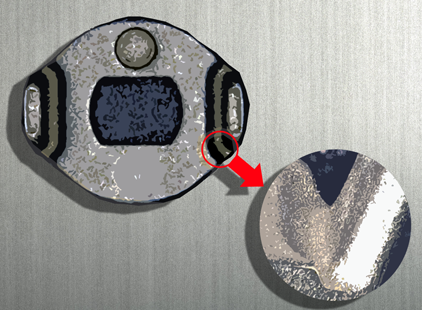

휴대 전화용 부품

문제점

프레스품에서 프로토 타입 테스트를 했지만 발이 부러지는 문제가 발생했습니다.

MIM화 후

금형으로 성형하기 때문에, 근원에 각 R을 붙이는 것이 가능해져, 강도가 향상되어 문제가 해소되었다.

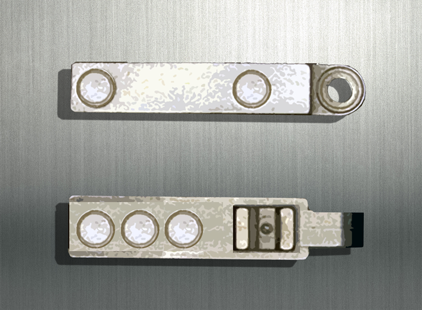

휴대 전화 부품

문제점

소결에서 프로토타입 테스트를 했지만 밀도가 80~85%로 낮기 때문에 좌면 함몰을 일으켰다.

MIM화 후

MIM으로 제작함으로써 밀도가 95% 이상이기 때문에 강도가 올라 문제가 해소되었다.

정밀 장비 부품

문제점

종래에는 철 재료를 절삭 후 도금을 실시하고 있었다.

MIM화 후

SUS630으로 제작함으로써 내식성이 향상 도금리스로 함으로써

환경에도 배려 절삭 불필요로 대량 생산도 가능해져

대폭 비용 절감

키용 부품

문제점

종래는 황동으로 제작하고 있었지만 강도가 약하게 파괴되기 쉽고, 종종 변형을 일으키고 있었다.

MIM화 후

SUS440C에 담금질 템퍼링을 실시함으로써 강도 UP

Hv500 이상을 확보할 수 있어 피킹 대책에 최적 대량

생산도 가능하게 되어 대폭으로 코스트 다운

https://www.ocm.co.jp/digitalcatalog/book/index.html#target/page_no=10